Escrito por Larry Trojak, Trojak Communications

Versión también publicada en Revista WE&T, Diciembre de 2019

La planta de tratamiento de aguas residuales de Springfield, Ill., Complementa su esfuerzo de eliminación de lodos con un par de prensas de tornillo y estabilización alcalina.

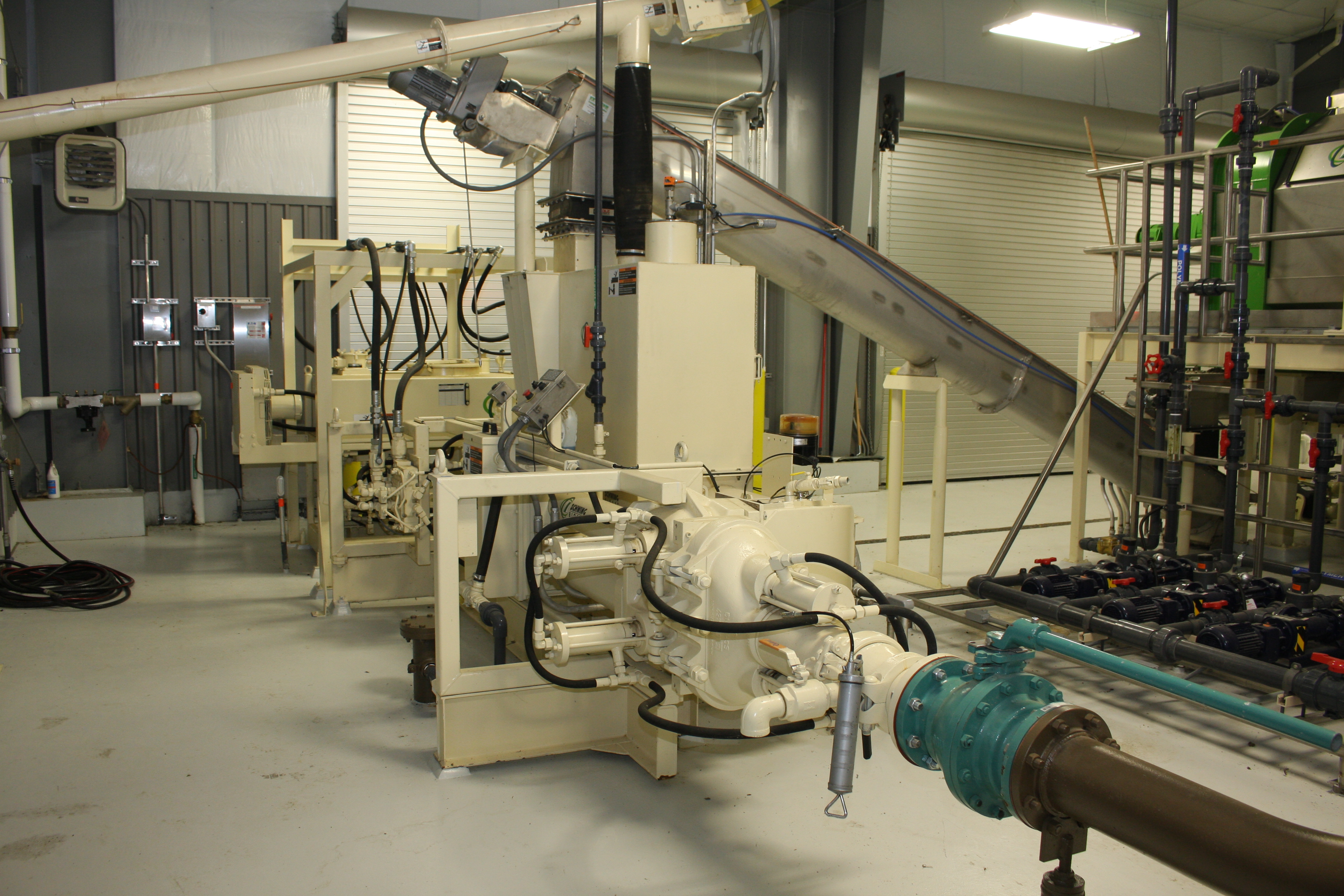

El tratamiento eficaz de las aguas residuales se basa en la ciencia y la planificación a partes iguales. El elemento científico de esa premisa incluye mantenerse al día con la última tecnología para administrar mejor tanto el tratamiento como la eliminación de biosólidos. Para el Distrito de Recuperación de Agua del Condado de Sangamon (Illinois), eso ha significado repensar su enfoque a los biosólidos, particularmente en el área de deshidratación antes de la aplicación al suelo. Una vez dependiente únicamente de la aplicación de líquido de su subproducto de Clase B, la Planta de Tratamiento de Aguas Residuales de Sugar Creek del Distrito actualizó recientemente su proceso para incluir un par de prensas de tornillo totalmente automatizadas y un sistema de estabilización alcalina de Clase B de Schwing Bioset, Inc. (Somerset, Wis. ). Hoy, con una opción viable para ese proceso líquido en su lugar, la planta está generando más de 17,000 libras. de la torta Clase B mensualmente, y tiene la tranquilidad de que su esfuerzo en biosólidos está preparado para un crecimiento futuro.

Un par de plantas

Además de ser la capital del estado, la ciudad de Springfield (y las áreas circundantes inmediatas) alberga decenas de instalaciones relacionadas con una industria agroindustrial en auge. Estos incluyen uno de los corrales e instalaciones de alimentación de ganado más grandes del país, así como varias lecherías, plantas empacadoras de carne, molinos harineros, etc. Para satisfacer las demandas que estas y otras industrias imponen al sistema de aguas residuales del área, se construyeron un par de plantas de tratamiento: Spring Creek en 1928 y, para adaptarse al crecimiento del área, una planta hermana, Sugar Creek, en 1972.

“Desde entonces, ambas plantas se han modernizado para manejar mejor los volúmenes crecientes”, dijo Steve Sanderfield, supervisor de la planta de Sugar Creek. “Spring Creek es, con mucho, el más grande de los dos con un flujo promedio de 32 mgd y un pico de 80 mgd. Aquí, tenemos un promedio de 15 mgd y un máximo de 37,5 mgd, por lo que nuestro máximo es en realidad solo 5 millones de galones más que su promedio. Spring Creek se ha actualizado cada dos décadas, pero esta planta se había mantenido bastante constante hasta una actualización de 2017 que resultó en un aumento de 50% en los flujos promedio y pico. Esa actualización también allanó el camino para el cambio actual en el esfuerzo de deshidratación ".

Los cambios más recientes fueron mejoras para el control de flujo y la desviación a las instalaciones de tratamiento en clima húmedo que incluían pantallas finas de placa perforada limpiadas mecánicamente, tanques de eliminación de arena y tanques de lodo activado diseñados para cumplir con los límites de fósforo efluente actuales y futuros.

Una mejor alternativa

Además de los cambios mencionados anteriormente, el área de biosólidos también experimentó una mejora significativa, incluidas las áreas de espesamiento, estabilización, deshidratación y almacenamiento. Hasta que se hicieron esos cambios, Sanderfield dijo que solo tenían una opción para eliminar el lodo creado en su proceso de tratamiento.

“Desde mediados de la década de 1990, para cumplir con los requisitos de 40CFR Parte 503 para biosólidos de clase B, posestabilizamos el lodo líquido (1.5% TS) agregando cal hidratada estándar en una suspensión”, dijo. “Los lotes de la mezcla de biosólidos / cal se mantuvieron en tanques de mezcla por lotes durante 24 horas, después de lo cual (si cumplían con los requisitos de pH 503) se aplicaron a la tierra en una granja de 30 acres propiedad del Distrito. Si el pH del lote cayera durante la noche por debajo del estándar aceptable, tendría que ser "re-limed" y se le darían otras 24 horas para lograr los requisitos dentro de los estándares. Luego, el lodo líquido estabilizado se bombeó y se aplicó por aspersión a través de una serie de boquillas de riego fijas instaladas en toda la granja. Debido a que es una aplicación rociada con líquido, se requieren tanques de almacenamiento de lodos grandes para los momentos en que las limitaciones del campo (estaciones húmedas, suelo congelado, etc.) impiden la aplicación ".

Si bien fue menos costoso aplicar el lodo estabilizado en forma líquida, esas deficiencias provocaron un replanteamiento. Tomando una página del libro de jugadas de su planta hermana, comenzaron a buscar opciones para la deshidratación antes de la aplicación de la tierra.

“Spring Creek ya estaba deshidratando con prensas de tornillo y enviando el producto deshidratado a una almohadilla para secarlo y eventualmente aplicarlo en la tierra”, dijo Sanderfield ”. Sin embargo, debido a que nuestro proceso difiere del de ellos, aeróbico versus anaeróbico, y vimos algunas deficiencias en las prensas que usan, decidimos ver qué más había ahí fuera. Se invitó a los proveedores a mostrarnos sus productos y, después de una impresionante prueba piloto de dos semanas y el posterior proceso de licitación, elegimos un par de prensas de tornillo FSP 1102 de Schwing Bioset ”.

Dos son mejor que uno

El modelo de prensas instalado en Sugar Creek representa uno de los diseños más grandes que ofrece Schwing Bioset. Con un diseño de baja velocidad, ofrecen resultados de deshidratación comparables a los de las centrifugadoras de alta velocidad y, por la naturaleza de esa velocidad lenta y construcción robusta, proporcionan una vida útil de servicio mucho más larga. Sanderfield estaba particularmente interesado en una característica de la prensa de tornillo: una jaula de pantalla dividida que simplifica la extracción de tornillos y minimiza los requisitos de espacio. La jaula dividida permite reemplazar el labio de sellado y la pantalla con el tornillo en su lugar, mucho más simple que quitar el tornillo de un extremo de la máquina.

“Once we knew the press would give us the product we needed, we tended to focus on the upkeep side of things,” he said. “For example: how easy would the units be to repair if one of them went down? How self-cleaning is it? What kind of wear items does it contain? That last point was important to us. The presses at Spring Creek utilize brushes that wear down and, once they do, we have to pull the entire screw out to change them. That’s a huge undertaking we wanted to avoid over here.”

Immediately after the pilot test, Sanderfield was impressed with the self-cleaning process for the Schwing Bioset presses. Unlike the units at Spring Creek which simply spray as the disc rotates and must be done when the unit is not de-watering, these utilize a low-volume, high-pressure spray ring that tracks down the length of the screw — during operation.

“This approach is so much better than others we’ve seen,” he said. “Our dewatering operation does not need to be interrupted for cleaning, and the cleaning cycle is typically only three to five minutes long, once per day. We’ve also found that after a thorough cleaning the presses can sit for a while and, when they are needed, will be in operation immediately — nothing hardens up in the lines. Because we don’t run the presses continuously here at Sugar Creek, that was important to us.”

Fuerza en números

Aunque Sugar Creek nunca tuvo la intención de operar ambas imprentas a la vez, optaron por optar por dos unidades en lugar de una sola, basándose en partes iguales el deseo de redundancia y un ojo hacia el crecimiento futuro.

“For us, the purchase of the second press was definitely driven by the need for a backup,” said Sanderfield. “We are in a situation here where a press failure or, more likely, one of the pumps we have feeding each press, would be catastrophic to the process. That’s no longer a concern for us. In addition, as this area continues to grow, we are better poised to meet that growth without the need for any major overhaul.”

At Sugar Creek, sludge enters the press at roughly 1.3% solids, mixes with a polymer, and exits at 25 to 30% dry solids. While they are extremely pleased with those numbers, Sanderfield is quick to point out that, as with any press system, they have to take additional steps to deal with the filtrate. “The filtrate tends to be high in ammonia and phosphorus, so it’s considered a side stream,” he said. “When we bring that back to the plant we have to be certain to do so slowly. So when the presses run, the filtrate that is getting squeezed out is pumped back at a slow rate and is controlled by the tank level. So, if we program it to start pumping when it’s at five feet and stop when it is at three feet, that’s what it will do.”

Presionar un botón

Sanderfield’s allusion to equipment autonomy is telling. Automation of the presses was also a huge consideration for Sugar Creek when making their purchase decision, and Sanderfield said they are very pleased with the level of self-operation the 1102’s can maintain.

“We start and stop it, monitor it, and run tests on the solids as it comes out,” he said. “But, for the most part, we are able to hit ‘start’ and the sludge pump will control the feed rate that we set, the presses will do their thing, the polymer will activate — it essentially runs itself and fits perfectly with the rest of the process which is also heavily

autooperativo ".

From the screw press the biosolids still needed to be treated per the EPA 503 to Class B levels. The project had already started down the path to utilize another technology, but after piloting the Schwing Bioset alkaline stabilization technology with the screw press, the project switched gears. The biosolids are now routed from the screw presses to the Class B lime system (also supplied by Schwing Bioset) where quicklime is introduced to stabilize the dewatered biosolids by elevating the pH.

“As with the liquid application, according to EPA 503 we cannot field apply the material until we’ve met the 24-hour pH criteria,” said Sanderfield. “Doing so eliminates the risk of rodents, birds, animals, etc., coming in contact with the sludge and possibly transferring diseases to other animals or people. Once we’ve stabilized it in the lime system that’s no longer an issue.”

And, with an eye toward the future, Sugar Creek’s Class B lime system is also designed to facilitate expansion into a Class A Bioset alkaline stabilization process, should they choose. After treatment in the lime system, sludge — now with the consistency of a slightly wet modeling clay — is conveyed to a drying pad where it gets regularly turned using a skid-steer loader with a Brown Bear windrow turning attachment; once fully dried, it is ready for land application.

Simplemente se pone mejor

If things seem to be going great for the team at Sugar Creek, it’s because they are. They just wrapped up a well-attended open house for area residents and local officials, they are meeting all the necessary biological and phosphorus thresholds without the use of chemicals, and they were just recently nominated for Plant of the Year in Illinois.

“That last fact — a nomination for Plant of the Year — is mind-blowing, given that we’ve only been online for over a year,” said Sanderfield. “Things were crazy here for quite a while, but we are now settling in to a nice routine and the Schwing Bioset presses and alkaline system have helped provide a lot of that peace of mind. We will still do both solid and liquid land applications of the sludge — that’s always been the plan. But, since we can press in five days what would probably take us three weeks to do otherwise, the process is far more efficient than it’s ever been.”

haga clic aquí para leer más sobre nuestros productos, entonces Contáctenos para obtener más información sobre este proyecto o descubrir cómo podemos ayudar también a su planta.

Descargue nuestros folletos e informes de aplicaciones

Subscribe to Start Receiving Schwing Bioset eNews